Stale rosnące wymagania jakościowe, zwyżkujące ceny surowców i energii oraz wysokie nakłady na ochronę środowiska to charakterystyka ogólnych warunków ekonomicznych, z którymi muszą zmierzyć się producenci maszyn i urządzeń dla hut i walcowni.

Wystąpienie VDMA, Związku Przemysłu Dóbr Inwestycyjnych z okazji METEC 2007 w Düsseldorfie:

Huty i walcownie – Innowacyjne urządzenia gwarancją postępu

Stale rosnące wymagania jakościowe, zwyżkujące ceny surowców i energii oraz wysokie nakłady na ochronę środowiska to charakterystyka ogólnych warunków ekonomicznych, z którymi muszą zmierzyć się producenci maszyn i urządzeń dla hut i walcowni.

Dogłębna wiedza z dziedziny mechaniki i mechatroniki, automatyzacji, technologii oraz zrozumienie łańcucha procesowego są bazą dla innowacyjnych urządzeń, dzięki którym użytkownik może elastycznie reagować na wahania zaopatrzenia surowcowego, zmieniony popyt czy wyśrubowane czasowo i ilościowo zlecenia.

Stal to materiał podstawowy naszego technologicznego świata. Do produkcji pojazdów, maszyn i przedmiotów codziennego użytku służy ponad 2.100 gatunków stali. Od kilku lat produkcja stali szybko rośnie i w roku 2005 osiągnęła rekordową wielkość 1,1 mld ton.

W wielu krajach stal produkowana jest głównie w tak zwanych Minimills, czyli w elektrostalowniach o wydajności od 0,5 do 2 milionów ton rocznie. Surowcem w tych zakładach jest złom lub – przy wystarczającej dostępności rudy żelaza i gazu ziemnego – bezpośrednio redukująca ruda lub węglik żelaza, który wytwarzany jest w nowo opracowanym procesie bezpośredniej redukcji. Postęp w technologii procesowej umożliwia także użycie mieszanki tych surowców.

Rafinacja coraz częściej przesuwa się z etapu wytopu pierwotnego do metalurgii wtórnej, kolejne procesy odlewu i walcowania następują bezpośrednio po sobie w celu zachowania ciągłości procesowej. Zbudowanie takich zwartych instalacji produkcyjnych wymaga stosunkowo niewielkich nakładów inwestycyjnych.

Nowe procesy odlewania odpowiednich surowców w taki sposób, aby wymiary odlewów były zbliżone do ostatecznych doprowadziły także w produkcji szerokich blach walcowanych na gorąco do istotnego postępu. Nowoczesne urządzenia do odlewania i walcowania na gorąco umożliwiają wytwarzanie bardzo cienkiej blachy albo do bezpośredniego użytku albo do dalszej obróbki np. walcami profilowymi.

Niezbędny w tradycyjnej metodzie wytwarzania etap walcowania na zimno został wyeliminowany. Ta technologia jest już tak dojrzała, że umożliwia produkowanie taśmy stalowej o grubości poniżej 1 mm.

W dziedzinie walcowania na gorąco rozwój technologiczny ogniskuje się w szczególności na optymalizacji elastyczności i energochłonności, zredukowaniu przestojów oraz zwiększeniu wydajności. Cele te realizowane są przede wszystkim przez udoskonaloną automatyzację: urządzenia pomiarowe i regulacyjne włączane są na różnych poziomach do wydajnej sieci komputerowej i stają się wydajnym instrumentem do optymalizacji procesu produkcyjnego.

W wielu segmentach rynkowych postęp technologiczny i innowacje produkcyjne są ściśle powiązane z zastosowaniem aluminium. Ze względu na niski ciężar właściwy materiał ten zdobył sobie mocną pozycję w przemyśle samochodowym. Aluminium cenione jest także w budownictwie ze względu na swoją odporność na warunki atmosferyczne i niewielkie nakłady na utrzymanie.

Cienkie folie i taśmy aluminiowe są w powszechnym użyciu jako opakowania. Nowoczesne instalacje produkcyjne aluminium to kompletne linie wytwórcze. Użytkownicy oczekują wysokich szybkości walcowania – powyżej 2000 m/min., zmniejszenia grubości materiału do 0,007 mm oraz zwiększenia formatów.

Tylko dzięki perfekcyjnemu zestrojeniu konstrukcji mechanicznej, hydrauliki, technologii oraz urządzeń pomiarowych i regulacyjnych cele te dają się zrealizować i poszerzać granice możliwości technicznych.

W ostatnich latach udało się także znacznie ograniczyć obciążenie środowiska przez produkcję i kształtowanie metali. Ustawowe wymagania odnośnie wielkości emisji, zanieczyszczenia wody czy zredukowania odpadów i recyklingu przyczyniły się do rozwoju nowoczesnych urządzeń, które bez problemów osiągają założone parametry.

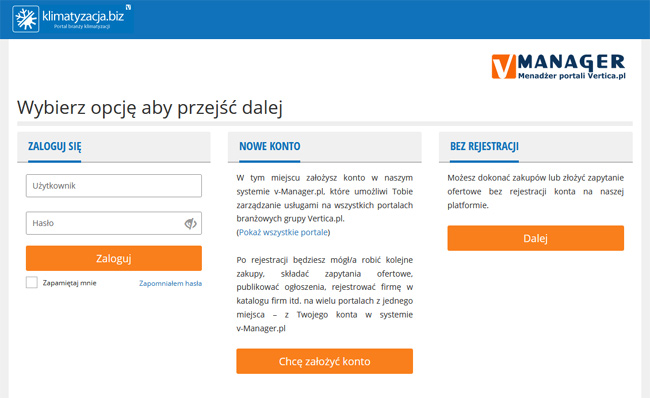

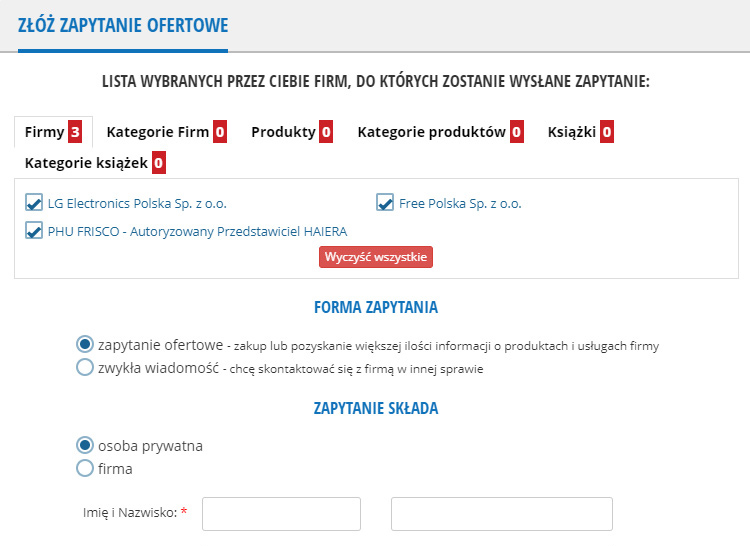

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.